摵宯嵽椏偺晠怘偵偮偄偰 帠椺4

摵偼幚梡忋懡偔偺嬥懏偺拞偱傕偭偲傕妶梡昿搙偑懡偄丅偦傟偩偗偵懡偔偺暘栰偱摵摿桳偺尰徾傕尒傜傟傑偡丅偙偺宱尡択傪惍棟偟偰傒傑偟偨丅

師偺晠怘椺偼丂悈拞偱偺摵偺晠怘帠椺偱偡丅

嘆丂椻媝悈拞偵傛傞晠怘帠椺丂係 (巁慺晠怘乯

摵娗偼懡偔偺椻媝宯摑婡婍偵巊梡偝傟傞丅椻媝悈拞偱摵偼梟夝偟偰埆偝傪偡傞応崌偑偁傞丅

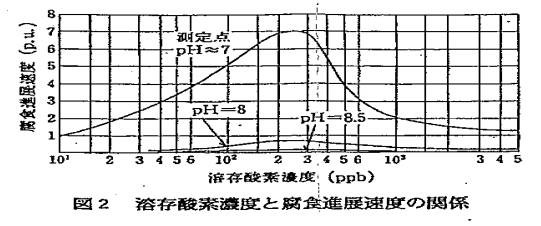

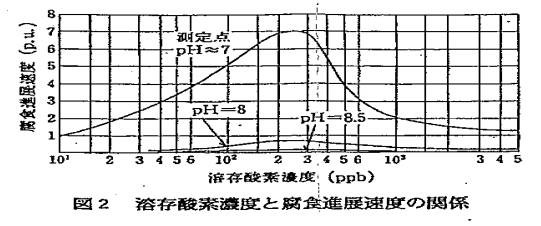

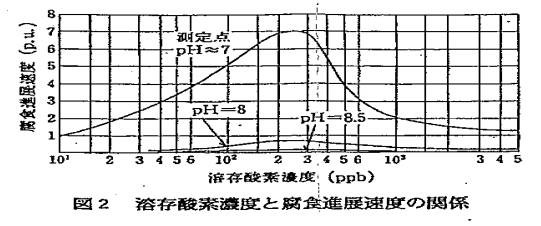

偙偺帠椺傪帵偟傑偟傚偆丅堦斒揑偵偼丂椻媝悈拞偺巁慺乮椻媝悈拞偵梟夝偡傞巁慺偺帠偱梟懚巁慺偲偄偄傑偡丅DO/俢俬俽俽俷俴倁俤俢丂俷倃倄俧俤俶乯

椻媝悈拞偱偺摵偺梟夝晠怘懍搙偼丂梟懚巁慺乮俢俷乯偵娭學偟傑偡丅

偙偺尰徾偼丂墷廈偱偼埲慜偐傜婥偵偟偰偄偨偙偲偱丂偦偺堦椺忣曬偼埲壓偺恾丂偱傕柧妋偱偡丅

乮堷梡暥專丂丗丂壩椡尨巕椡敪揹丂丗丂Vol.48 No.1 p82-97 Jan.1997)

乮堷梡暥專丂丗丂壩椡尨巕椡敪揹丂丗丂Vol.48 No.1 p82-97 Jan.1997)

50倫倫倐 偐傜 1000倫倫倐丂偺梟懚巁慺擹搙偺偲偒偵丂晠怘偟傗偡偄孹岦偵偁傝傑偡丅丂廬偭偰晠怘偟偵偔偄岺晇偼丂

丂侾乯丂俢俷傪丂嬌抂偵彮側偔娗棟偡傞丂乮掅丂俢俷曽幃乯丂丂枖偼

俀乯丂俢俷傪丂侾侽侽侽倫倫倐埲忋偵妋曐偡傞丅偱偒傟偽朞榓擹搙偵妋曐偡傞

偺俀偮偺曽朄偑偁傝傑偡丅

偙傟偵娭偟偰偼丂EPRI:丂Steam Turbine Generator Notes- September 2002丂傪嶲峫偵偡傞偲偝傜偵徻偟偄帠偑傢偐傝傑偡丅

侾乯偵偮偄偰偼丂廬棃偺屆揟揑側峫偊曽偱丂摵偺抧敡傪愨偊偢業弌偝偣偰丂椻媝悈拞偺巁慺傪側偔偟偰丂摵偲巁慺偺丂椻媝悈拞偱偺揹巕偺傗偄偲傝丂偡側傢偪丂巁壔娨尦偵傛傞丂摵偺梟夝傪梷惂偡傞曽朄偱偡丅棟榑揑偵偼偙偺曽朄偑惉傝棫偪傑偡丅

堦曽

俀乯偵偮偄偰偼丂椻媝悈拞偺梟夝巁慺傪懡偔偟偰丂摵偺昞柺傪巁壔戞堦摵乮俠倳2俷乯偱棷傔偢偝傜偵丂巁壔傪恑傔偰丂巁壔戞擇摵乮俠倳俷乯偺丂晠怘偵嫮偄旂枌傪愨偊偢宍惉偝偣傞曽朄偱偡丅

偙傟傜偺丂侾乯偲丂俀乯丂偺偳偪傜偺曽朄嵦梡偑揔愗偐偼丂嵦梡偡傞恖偺塣揮忦審摍偱堎側傝傑偡丅

掅俢俷娗棟曽幃偱偼丂嬌傔偰彫偝偄俢俷抣娗棟偲側傞帠偐傜丂戝婥偲偺幷抐岺朄偑昁梫偱偡丅

椻媝悈拞偺丂巁慺擹搙偼丂椻媝悈壏搙偑崅偔側傞偲丂丂彫偝偔側傝傑偡丅

忢埑偱偼丂幒壏(25亷乯偱丂俢俷亖8000倫倫倐丂丄丂俇侽亷偁偨傝偱丂4500倫倫倐憡摉偱偡丅

暒揰偺侾侽侽亷嬤偔偱傕1000倫倫倐埲忋偵側傞偺偱丂俀乯曽幃偱偼戝婥奐曻曽幃傪偲傟偽 偐偭偰偵巁慺偼戝婥偐傜椻媝悈偵梟夝偟偰偔傟傞偙偲偵側傝傑偡丅曋棙偱偡偹丅

偙偙偱丂拲堄偡傋偒偙偲偼丂悈傊偺巁慺偺梟夝搙偼丂悈偺壏搙偑崅偔側傞偲丂尭彮偡傞偙偲偱偡丅廬偭偰丂悈偺壏搙偑曄壔偡傞応崌偵偼丂嵟崅壏搙偺悈偺帪偺丂巁慺偺梟夝搙乮DO) 偺娗棟偑廳梫偱偡丅

摵娗撪宎偑彫偝偄偲丂摵偺晠怘惗惉暔偑丂媗傑傞帠偑偁傝傑偡丅丂偙傟clogging偲偄偄傑偡偑偦偺尨場偼丂巁慺晄懌偺椻媝悈拞偱巁壔戞堦摵乮俠倳2俷乯偺庡懱宍惉偵偁傝傑偡丅

偙偺巁壔戞堦摵偼怓憡偑拑妼怓丄揹婥揑宍懺偑巁慺晄懌備偊偺俹宆敿摫懱偱偁傞柺偱偺摫揹惈偱偡丂丅丂暔棟揑側宍懺偑丂棻巕忬偺寢徎懱偱僐儘僀僟儖偱丂偙傟偑摵娗偺撪晹偺栚偮傑傝偺尨場偵側傝傑偡丅

偙傟偵懳偟偰丂巁慺朙晉側忬懺偱偼丂傑偢巁壔戞堦摵傪摵偺昞柺偵宍惉偟丄偦偺忋偵巁壔戞擇摵乮俠倳俷乯偑宍惉偝傟傑偡丅偙偺巁壔戞擇摵偼丂丂怓憡偑崟怓丄丂揹婥揑宍懺偑愨墢懱偱丂暔棟揑側宍懺偑恓忬寢徎懱偐傜偳傫偳傫鉱枾側宍懺傪恑傔偰丂暯妸側旂枌傪宍惉偟傑偡丅

愨偊偢巁慺偑嫙媼偝傟傞偲偙偺旂枌偼宍惉堐帩偝傟偰嫮偄晠怘杊巭枌傪宍惉偟傑偡丅巁慺朙晉側椻媝悈偼丂屆揟揑側晠怘棟榑偱偼丂摿偵寗娫晠怘偱偼丂巁慺偲摵偺巁壔娨尦嶌梡偱摵偺梟弌傪懀恑偡傞側偳偺寽擮帠崁偼偁傞偺偱丂崱丂EPRI摍偺尋媶婡娭偱挷嵏拞偱偡丅

丂偟偽傜偔丂寢榑偑弌傞偵偼帪娫偑偐偐傞偱偟傚偆偹丅丂婜懸偟傑偟傚偆丅